1. Ano ang dry cutting technology

Sa pagpapahusay ng pandaigdigang kamalayan sa kapaligiran at sa lalong mahigpit na mga kinakailangan ng mga batas at regulasyon sa pangangalaga sa kapaligiran, ang mga negatibong epekto ng Cutting fluid sa kapaligiran ay lalong halata. Ayon sa mga istatistika, 20 taon mamaya, ang halaga ng Cutting fluid ay magiging mas mababa sa 3 % ng halaga ng workpiece.Sa kasalukuyan, sa mga negosyong may mataas na produktibidad sa produksyon, ang gastos ng Cutting fluid supply, maintenance at recycling together ay aabot sa 13% -17% ng manufacturing cost ng workpiece, habang ang gastos sa cutting tools ay 2% -5% lamang. ,.Humigit-kumulang 22% ng kabuuang gastos na may kaugnayan sa Cutting fluid ay ang halaga ng Cutting fluid treatment.

Ang dry cutting ay hindi lamang upang ihinto ang paggamit ng Cutting fluid, ngunit upang matiyak ang mataas na kahusayan, mataas na kalidad ng produkto, mataas na tibay ng tool at pagiging maaasahan ng proseso ng pagputol habang humihinto sa paggamit ng Cutting fluid, na nangangailangan ng paggamit ng cutting tools na may mahusay na performance.Machine tools at Pinapalitan ng mga auxiliary facility ang papel ng Cutting fluid sa tradisyonal na pagputol upang makamit ang tunay na dry cutting.2.Mga katangian ng teknolohiya ng dry cutting

① Ang mga chips ay malinis, walang polusyon, at madaling i-recycle at itapon.② Ang mga device para sa Cutting fluid transmission, recovery, filtration at ang mga katumbas na gastos ay natitipid, ang sistema ng produksyon ay pinasimple at ang pduction cost ay nababawasan.③ Ang ang aparatong paghihiwalay sa pagitan ng Cutting fluid at chips at ang kaukulang kagamitang elektrikal ay tinanggal.Ang machine tool ay compact sa istraktura at sumasakop sa mas kaunting lugar.④ Hindi ito magdudulot ng polusyon sa kapaligiran.⑤ Hindi ito magdudulot ng mga aksidente sa kaligtasan at mga aksidente sa kalidad na may kaugnayan sa Cutting fluid.

3. Tungkol sa mga tool sa pagputol

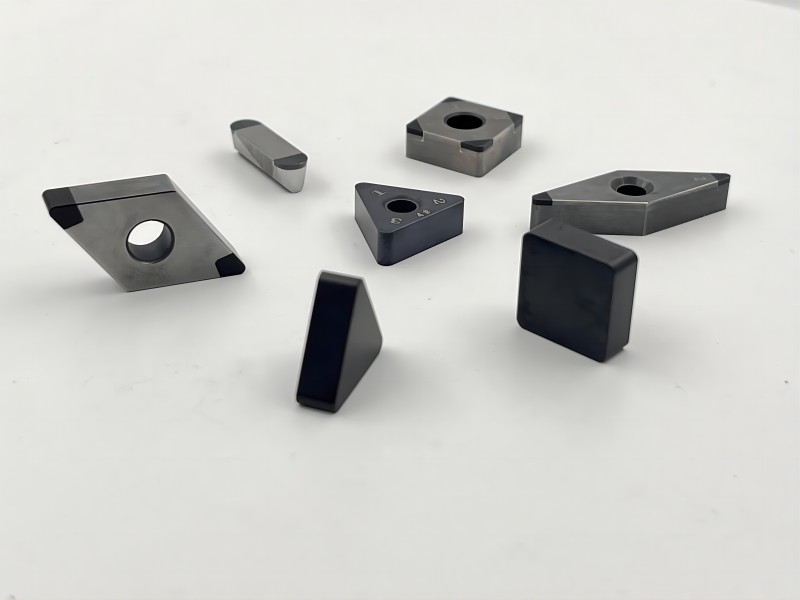

① Ang tool ay dapat magkaroon ng mahusay na mataas na temperatura resistensya at maaaring gumana nang walang Cutting fluid.Ang mga bagong matigas na haluang metal, polycrystalline ceramics, at CBN na materyales ay ang gustong materyales para sa mga dry cutting tool.② Ang friction coefficient sa pagitan ng chip at ng tool ay dapat mabawasan hangga't maaari (ang pinaka-epektibong paraan ay ang paglalagay sa ibabaw ng tool), na sinamahan sa pamamagitan ng isang mahusay na istraktura ng tool sa pag-alis ng chip upang mabawasan ang pag-iipon ng init.③ Ang mga dry cutting tool ay dapat ding magkaroon ng mas mataas na lakas at tibay ng epekto kaysa sa mga basang cutting tool.

4. Tool material

Mga materyales sa patongAng patong ay nagsisilbing isang thermal barrier dahil mayroon itong mas mababang thermal conductivity kaysa sa substrate ng tool at materyal ng workpiece.Samakatuwid, ang mga tool na ito ay sumisipsip ng mas kaunting init at makatiis ng mas mataas na temperatura ng pagputol.Sa pagliko man o paggiling, pinahihintulutan ng mga coated na tool ang mas mataas na mga parameter ng pagputol nang hindi binabawasan ang buhay ng tool. Ang mga thinner coatings ay may mas mahusay na performance sa ilalim ng mga pagbabago sa temperatura sa panahon ng impact cutting kumpara sa mas makapal na coatings.Ito ay dahil ang mga manipis na coatings ay may mas mababang stress at mas madaling mabulok.Maaaring pahabain ng dry cutting ang tool ng hanggang 40%, kaya naman ang mga pisikal na coatings ay karaniwang ginagamit sa coating ng mga circular tool at milling insert.

Ang cermetCermets ay maaaring makatiis ng mas mataas na temperatura ng pagputol kaysa sa kumbensyonal na hard alloy, ngunit kulang ang mga ito sa impact resistance ng mga hard alloy, tigas sa panahon ng medium hanggang heavy machining, at lakas sa mababang bilis at mataas na rate ng feed.Gayunpaman, mayroon itong mas mahusay na mataas na temperatura at wear resistance sa ilalim ng high-speed dry cutting, mas mahabang tagal, at mas mahusay na surface finish ng naprosesong workpiece.Kapag ginamit para sa pagproseso ng malambot at malapot na mga materyales, mayroon din itong mahusay na pagtutol sa pagbuo ng chip at magandang kalidad ng ibabaw.Ang mga cermet ay mas sensitibo sa stress na dulot ng bali at feed kumpara sa mga non coated hard alloy na may mas magandang coatings.Samakatuwid, ito ay pinakamahusay na ginagamit para sa highprecision workpieces at tuloy-tuloy na cutting sitwasyon na may mataas na kalidad ng ibabaw.

mga keramika

Katatagan, may kakayahang iproseso sa mataas na bilis ng pagputol at tumatagal ng mahabang panahon.Ang purong alumina ay maaaring makatiis ng napakataas na temperatura, ngunit ang lakas at tibay nito ay napakababa.Kung ang mga kondisyon sa pagtatrabaho ay hindi maganda, madali itong masira.Ang pagdaragdag ng pinaghalong alumina o titanium nitride ay maaaring mabawasan ang sensitivity ng mga ceramics sa pagkabasag, mapabuti ang kanilang katigasan, at mapabuti ang kanilang impact resistance.

Ang CBN toolsCBN ay isang napakahirap na tool na materyal, na pinakaangkop para sa mga materyales sa makina na may tigas na mas mataas kaysa sa HRC48.Ito ay may mahusay na mataas na temperatura na tigas - hanggang sa 2000 ℃, bagaman ito ay may mas mataas na lakas ng epekto at paglaban sa pagkabasag kaysa sa Ceramic na kutsilyo.

Ang CBN ay may mababang thermal conductivity at mataas na compressive strength, at kayang tiisin ang cutting heat na dulot ng mataas na cutting speed at negative rake angle.Dahil sa mataas na temperatura sa lugar ng paggupit, lumalambot ang materyal ng workpiece, na tumutulong sa pagbuo ng mga chips.

Ang CBN ay may mababang thermal conductivity at mataas na compressive strength, at kayang tiisin ang cutting heat na dulot ng mataas na cutting speed at negative rake angle.Dahil sa mataas na temperatura sa lugar ng paggupit, lumalambot ang materyal ng workpiece, na tumutulong sa pagbuo ng mga chips.

Sa kaso ng dry turning hardened workpieces, ang mga tool ng CBN ay karaniwang ginagamit upang palitan ang mga proseso ng paggiling dahil sa kanilang kakayahang makamit ang mataas na katumpakan at surface finish.Ang mga tool ng CBN at ceramic na tool ay angkop para sa hardening turning at high-speed milling.

I-OPT ang mataas na kalidad na CBN insert

Mga tool sa PCD

Halimbawa,PCD insert、PCD milling cutter、PCD reamer.

Ang polycrystalline diamond, bilang ang pinakamahirap na cutting tool material, ay wear-resistant.Ang pag-welding ng mga hiwa ng PCD sa mga hard alloy blades ay maaaring tumaas ang kanilang lakas at impact resistance, at ang kanilang tool life ay 100 beses kaysa sa hard alloy blades.

Gayunpaman, ang pagkakaugnay ng PCD para sa bakal sa Ferrous ay gumagawa ng ganitong uri ng tool na maaari lamang magproseso ng mga non-ferrous na materyales.Bilang karagdagan, ang PCD ay hindi makatiis ng mataas na temperatura sa cutting zone na higit sa 600 ℃, samakatuwid, hindi ito maaaring mag-cut ng mga materyales na may mataas na tibay at ductility.

Ang mga tool ng PCD ay partikular na angkop para sa pagproseso ng mga non-ferrous na metal, lalo na ang matataas na silikon na aluminyo na haluang metal na may malakas na alitan.Paggamit ng matatalim na cutting edge at malalaking rake angle upang mahusay na maputol ang mga materyales na ito, na pinapaliit ang cutting pressure at chip buildup.

Oras ng post: Hun-09-2023